1. HEMC'nin özellikleri ve inşaat uygulanabilirliği

Hidroksietil metil selüloz (HEMC) I S alkalizasyon tedavisinden sonra doğal selülozun etilen oksit ve metil klorür ile eterleştirme reaksiyonu ile elde edilen bir selüloz türevi. Moleküler yapısı, hidroksietil ve metil olmak üzere iki eterleştirme grubu içerir. Bu özel kimyasal yapı, HEMC'ye bir dizi mükemmel özellik sağlar, bu da onu inşaat uygulamaları için özellikle uygun hale getirir. HEMC, iyonik olmayan bir polimerdir, yani performansı pH değerinden etkilenmez ve asidik ve alkalin ortamlarda stabil kalabilir. Bu özellik özellikle çimento bazlı malzemeler için önemlidir, çünkü çimento hidrasyon işlemi güçlü alkalinden nötr olana değişen bir ortam yaşayacaktır.

HEMC'nin su çözünürlüğü temel özelliklerinden biridir. Sıradan metil selüloz (MC) ile karşılaştırıldığında, hidroksietilin sokulması nedeniyle HEMC, daha geniş bir sıcaklık uyarlanabilirlik aralığına sahiptir, hem soğuk hem de sıcak suda çözünür ve çözelti sıcaklık değişiklikleri nedeniyle jel veya yağış üretmez. Bu özellik, farklı iklim koşullarında yapı malzemelerinin performansının stabilitesini sağlar. HEMC çözeltileri, düşük viskoziteden ultra yüksek viskoziteye kadar geniş bir viskoziteye sahiptir, bu da farklı inşaat uygulamaları için esnek seçenekler sağlar-kendi kendine düzeyde harçlar, akışkanlığı artırmak için düşük viskoziteli HEMC gerektirirken, sıva harçları anti-takma özelliklerini arttırmak için yüksek viskoziteli HEMC gerektirir.

Çevresel açıdan bakıldığında, HEMC, modern inşaat endüstrisinin yeşil malzemeler için gereksinimlerini tamamen karşılar. Doğal selülozu hammadde olarak kullanır, üretim sürecinde toksik yan ürünleri yoktur ve bitmiş ürün biyolojik olarak parçalanabilir ve çevre dostudur. Bu özellik, giderek daha sıkı çevre düzenlemeleri altında pazar rekabet gücünü korumasını ve inşaat sektörünün sürdürülebilir kalkınma hedeflerine ulaşmasına yardımcı olmasını sağlar. HEMC'nin biyouyumluluk, inşaat işçileri için sağlık risklerini ve daha sonra inşaat kullanımında güvenlik sorunlarını da ortadan kaldırır, bu da birçok sentetik polimer katkı maddesinin eşleşemeyeceği bir avantajdır.

HEMC'nin çok yönlülüğü, tek bir katkı maddesinin aynı anda birden fazla performans iyileştirmesi elde edebilmesine yansır. Yapı malzemelerinde, HEMC sadece suyu kalınlaştırmak ve elde etmekle kalmaz, aynı zamanda havayı, yavaş ayarlamayı ve bağlamayı geliştirebilir. Bu "bir doz, çoklu efekt" özelliği formülasyon tasarımını basitleştirir ve üretim maliyetlerini azaltır. Örneğin, karo yapıştırıcılarda HEMC üç temel fonksiyon sağlar: su tutma (çimentoun tam hidrasyonunu sağlama), kalınlaşma (karoların aşağı kaymasını önleme) ve genişletilmiş açık zaman (pozisyon ayarlamasını kolaylaştırma).

HEMC, diğer bina kimyasal katkılarıyla iyi bir uyumluluğa sahiptir ve antagonistik etkiler olmadan su azaltıcıları, kötüleşiciler, lateks tozları vb. Gibi çeşitli katkılarla birlikte kullanılabilir. Bu sinerjistik etki, yapı malzemesi formülatörlerinin farklı mühendislik ihtiyaçlarını karşılamak için malzeme özelliklerini tam olarak kontrol etmelerini sağlar.

2. Yapı malzemelerinde HEMC'nin temel mekanizması

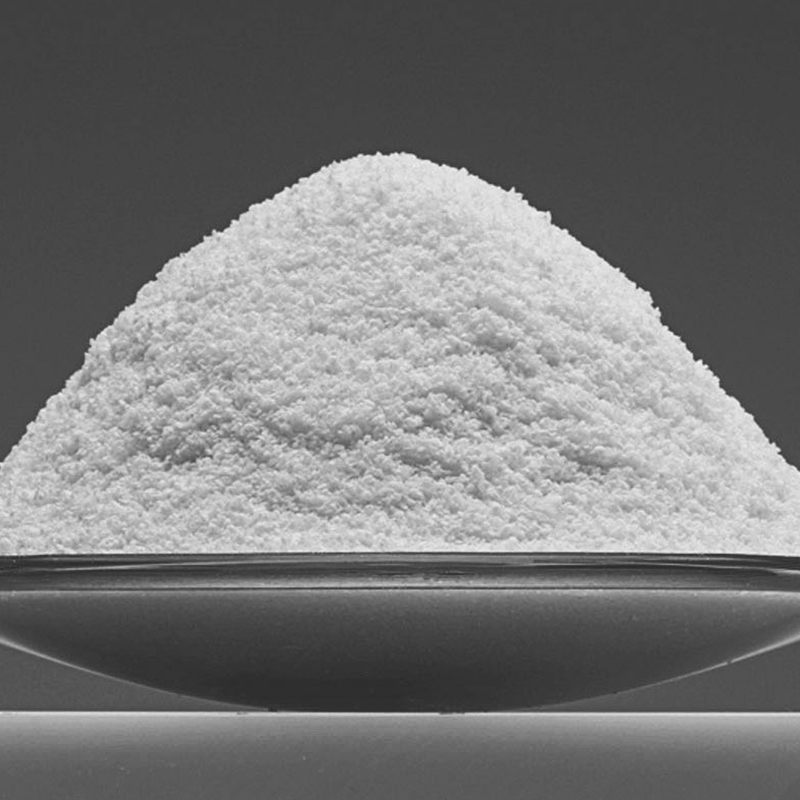

Yapı malzemelerinde hidroksietil metilselülozun çoklu fonksiyonları için fizikokimyasal temeli, benzersiz moleküler yapısı ve hidrasyon davranışından kaynaklanmaktadır. HEMC tozu su ile temas ettiğinde, moleküler zincirindeki hidroksil (-OH) ve eter bağları (-o-) derhal su molekülleri ile hidrojen bağları oluşturur. Bu güçlü moleküller arası kuvvet, HEMC'nin tüm uygulama özelliklerinin köküdür. Çözme işlemi ilerledikçe, HEMC moleküler zincir yavaş yavaş açılır ve üç boyutlu bir ağ yapısı oluşturur ve serbest suyu bağlı suya dönüştürür, böylece sistemin viskozitesini ve su tutma kapasitesini önemli ölçüde iyileştirir. Bu mikroyapısal değişiklik, makroskopik yapı malzemesi performansının iyileştirilmesine doğrudan yansır.

Su tutma mekanizması, HEMC'nin en önemli etki mekanizmalarından biridir. Çimento bazlı malzemelerde, HEMC su tutma fonksiyonunu iki şekilde elde eder: biri HEMC moleküllerinin serbest suyu bağlı suya dönüştürmek için su molekülleri ile hidrojen bağları oluşturmasıdır; Diğeri, HEMC makromoleküler zincirlerin dolaşmasıyla oluşturulan ağ yapısının, suyun göçünü fiziksel olarak bloke etmesidir. Çalışmalar,% 0.1-% 0.3 HEMC (kuru tozun ağırlığı) ilave edilse bile, harçın su tutma oranının% 70'den% 95'den fazla artırılabileceğini, bu da su eksikliği nedeniyle kuvvet kaybını önlemek için çimentonun kuru veya gözenekli substratlar üzerinde tamamen nemlendirilebilmesini sağlayabildiğini göstermiştir. HEMC'nin su tutma etkisi birçok faktörden etkilenir: aynı dozajda, HEMC'nin viskozitesi ne kadar yüksek olursa, su tutma o kadar iyi olur; Ortam sıcaklığındaki artış su tutma etkisini azaltacaktır; ve uygun dozaj (genellikle%0.1-%0.5) ideal su tutma oranına ulaşabilir. Dozun daha da arttırılması su tutmayı artırabilse de, maliyet performansı azalır.

HEMC'nin kalınlaşması ve tikotropik etkileri yapı malzemelerinin reolojik özelliklerini değiştirir. HEMC çözeltisi belirgin kesme inceltme özelliklerine sahiptir - viskozite, inşaat operasyonları için uygun olan yüksek kesme veya uygulama oranlarında azalır; Malzemenin sarkmasını veya sedimantasyonunu önlemek için statik veya düşük bir kesme durumunda yüksek viskoziteyi geri alır. Bu akıllı tepki özelliği, HEMC'yi özellikle dikey yüzey yapımı için alçı harç ve karo yapıştırıcı için uygun hale getirir. Kalınlaşma etkisi esas olarak moleküler ağırlığa ve HEMC konsantrasyonuna bağlıdır - moleküler ağırlık ne kadar büyük ve konsantrasyon ne kadar yüksek olursa, kalınlaşma etkisi o kadar önemlidir. Bununla birlikte, çok yüksek viskozite inşaat performansını etkileyecektir, bu nedenle farklı uygulamalara göre uygun viskoziteli HEMC ürünlerini seçmek gerekir.

Bir yüzey aktif madde olarak HEMC, çimento bazlı malzemelerde çift özellikler sergiler: moleküllerdeki hidrofilik gruplar (hidroksil grupları ve eter bağları) ve hidrofobik gruplar (metil grupları ve glikoz halkaları), yüzey aktif hale getirir, bu da suyun yüzey gerginliğini azaltabilir ve ince kabarcıklar ekler. Bu kabarcıklar harçta "bilyalı yataklar" olarak hareket eder, yapının pürüzsüzlüğünü artırır ve malzemenin bulamaç verimini arttırır (hacim artışı). Bununla birlikte, çok fazla baloncuk sertleştirilmiş vücudun gücünü azaltacaktır, bu nedenle en iyi gözenek yapısını elde etmek için bir köpükle birlikte kullanmak genellikle gerekir. HEMC'nin hava sürüklenmesi genellikle% 5 ila% 15 arasındadır, bu da dozaj, karıştırma yöntemi ve diğer katkı maddelerinden büyük ölçüde etkilenir.

HEMC, hem avantajları hem de dezavantajları olan çimento hidrasyon işlemi üzerinde önemli bir geciktirme etkisine sahiptir. HEMC molekülleri çimento parçacıklarının yüzeyinde adsorbe edilir, su ve mineraller arasındaki teması engeller, hidrasyon reaksiyon hızını yavaşlatır ve ayar süresini uzatır. Bu geciktirici mülk, yaz aylarında yüksek sıcaklıklarla veya uzun çalışma süresi ile inşaatta çok değerlidir; Ancak, düşük sıcaklık veya hızlı ayar gerektirdiği kış aylarında bir dezavantaj haline gelebilir. HEMC dozajını ayarlayarak (genellikle% 0.05-% 0.2, ayar süresini 1-4 saat uzatabilir) veya bir pıhtılaşan ile kullanılarak, ayar süresi mühendislik ihtiyaçlarını karşılamak için tam olarak kontrol edilebilir.

HEMC'nin bağlanma geliştirme mekanizması hem fiziksel hem de kimyasal etkileri içerir. Fiziksel olarak, HEMC harçın viskozitesini arttırır ve substrat ile temas alanını arttırır; Kimyasal olarak, HEMC moleküllerindeki polar gruplar hidrojen bağları ve van der Waals kuvvetleri inorganik malzemelerin yüzeyi ile kuvvetler oluşturur. Fayans yapıştırıcıları ve sıva harçları gibi uygulamalarda HEMC, bağ gücünü önemli ölçüde artırabilir (genellikle%20-%50) ve oyma ve düşme riskini azaltabilir. Bu bağ geliştirme etkisi özellikle pürüzsüz yüzeyler veya düşük su emme substratlarında (vitrifiye karolar gibi) belirgindir.

3. Kuru karıştırılmış harçta HEMC'nin uygulama performansı

Kuru karıştırılmış harç, modern inşaat endüstrisinin önemli bir parçasıdır ve performansı doğrudan inşaat verimliliği ve proje kalitesi ile ilgilidir. Kuru karıştırılmış harçta anahtar bir katkı maddesi olarak hidroksietil metilselüloz, neredeyse tüm özel harç formüllerinde bulunur ve yeri doldurulamaz bir rol oynar.

Karo yapıştırıcı, HEMC uygulamasının en tipik alanlarından biridir. Geleneksel çimento harç yapıştırma karoları sürecinde, oyma ve düşme gibi problemler yaygındır ve% 0.3-% 0.7 HEMC'ye sahip karo yapıştırıcılar bu problemleri tamamen çözebilir. HEMC, kiremit yapıştırıcısında üç boyutlu bir ağ yapısı oluşturur ve ıslak harç mükemmel kayma önleyici özellikler verir. Büyük boyutlu karolar bile duvara aşağı kaymayacak ve inşaat verimliliğini ve güvenliğini büyük ölçüde iyileştirmeyecektir. Aynı zamanda HEMC, çimentonun su tutma yoluyla tamamen hidratlanmasını sağlar. Yüksek sıcaklıkta, rüzgarlı ortamda veya çok emici bir substratta inşa edilmiş olsa bile, yetersiz hidrasyon nedeniyle bağlanma kuvvetindeki azalmayı önlemek için yüksek mukavemetli bir çimento taş yapısı oluşturabilir. HEMC ayrıca karo yapıştırıcılarının açık süresini (genellikle 30 dakikadan fazla) uzatabilir ve inşaat işçilerine, özellikle büyük projelerde önemli olan karoların konumunu ayarlamak için yeterli zaman verir.

Harici termal yalıtım sistemleri (etics) HEMC için bir başka önemli uygulama alanıdır. Bu sistemlerde HEMC esas olarak harçları ve sıva harçlarını bağlamak için kullanılır ve ekleme miktarı genellikle%0.2-0.5'tir. HEMC'nin su tutma fonksiyonu burada özellikle kritiktir, çünkü yalıtım malzemeleri (EPS tahtaları veya kaya yünü gibi) genellikle çok düşük su emilimine sahiptir. Geleneksel harçlardaki su hızlı bir şekilde buharlaşır veya göç eder, bu da çimentonun yetersiz hidrasyonuna neden olmaz. HEMC ilave ettikten sonra, harç hidrasyon reaksiyonunu tamamlamak ve bağlanma mukavemetini sağlamak için düşük su emilim substratı üzerinde yeterli su tutabilir. Aynı zamanda, HEMC'nin hava sürüklenmesinin getirdiği artan esneklik, yalıtım sisteminin termal stresini tamponlamaya ve çatlama riskini azaltmaya yardımcı olur.

Kendi kendine düzeyde harç için HEMC'nin performans gereksinimleri, yukarıdaki uygulamalardan çok farklıdır. Kendi kendine olan malzemeler mükemmel akışkanlık ve kendi kendine düzeyde yeteneğe ihtiyaç duyar, ancak düşük viskoziteli ancak iyi su tutan HEMC'nin kullanılmasını gerektiren delaminasyon ve kanama yapamazlar. Bu uygulamada, HEMC dozu genellikle düşüktür (%0.02-%0.1) ve esas olarak katı parçacıkların yerleşmesini ve suyun yüzmesini önlemek için sistemi stabilize etme rolünü oynar. HEMC ve su redüktörünün sinerjistik etkisi burada özellikle belirgindir - su azaltıcı akışkanlık sağlar ve HEMC sistemi düzgün ve stabil tutar. İkisinin kombinasyonu, 130 mm'den fazla akışkanlık ve 30MPA'dan fazla 28 günlük sıkıştırma mukavemeti ile yüksek performanslı bir kendi kendine katkı malzemesi elde edebilir.

Onarım harç, HEMC'nin göz ardı edilemeyen başka bir uygulama alanıdır. Onarım projeleri genellikle substrat kurutma, karmaşık şekiller ve hızlı mukavemet gelişimi gibi zorluklarla karşı karşıyadır ve HEMC'nin çok yönlülüğü burada tamamen yansıtılmaktadır. Beton hasar onarımında,%0.3-%0.8 HEMC eklenmesi, harç ve eski beton (%40-100'lük) arasındaki bağ mukavemetini önemli ölçüde artırabilir ve arayüz kusurlarını azaltabilir. HEMC'nin su tutulması, dikey ve üst yüzeylerde inşaat sırasında suyun çok hızlı bir şekilde kaybolmamasını sağlar ve yavaş ayar etkisi onarım malzemesine yeterli çalışma süresi verir. Hızlı onarımlar için, HEMC dozajını (%0.05-%0.1'e kadar) ayarlanarak veya bir pıhtılaşma ile kullanılarak ayar süresi kısaltılabilir. Bina Bakım Uygulaması, HEMC ile değiştirilen onarım harçının ömrünün geleneksel malzemelerinkinden 3-5 kat daha uzun olduğunu ve bakım maliyetlerini büyük ölçüde azalttığını göstermektedir. .

简体中文

简体中文